Panneau WPC pour usage extérieur par tous les temps

Les composites bois-plastique, communément appelés WPC, ont gagné en popularité ces dernières années en tant que matériau de construction polyvalent, en particulier pour les applications extérieures. Le processus de production des panneaux WPC implique un mélange unique de fibres de bois et de thermoplastiques, ce qui permet d'obtenir un matériau qui combine l'attrait esthétique du bois et la durabilité du plastique. Cet article se penche sur le processus de fabrication des panneaux WPC, en mettant l'accent sur leur aptitude à être utilisés par tous les temps.

La première étape de la production de panneaux WPC est la sélection des matières premières. Les fibres de bois utilisées dans le WPC proviennent généralement de produits du bois recyclés, de copeaux de bois ou de sciure de bois. Cela contribue non seulement à la durabilité, mais aussi à l'attrait environnemental du matériau. Le composant thermoplastique est généralement fabriqué à partir de polyéthylène haute densité ou de chlorure de polyvinyle, qui apporte la solidité et la résistance à l'humidité nécessaires. La sélection et la combinaison minutieuses de ces matériaux sont cruciales, car elles influencent directement les propriétés finales des panneaux WPC.

Une fois les matières premières rassemblées, elles sont soumises à un processus de séchage afin de réduire leur taux d'humidité. Cette étape est essentielle car une humidité excessive peut entraîner une mauvaise adhérence entre les fibres de bois et le plastique, ce qui compromet la durabilité et les performances du produit final. Les fibres de bois séchées sont ensuite combinées au matériau thermoplastique dans un rapport spécifique. Ce rapport peut varier en fonction des caractéristiques souhaitées du produit final. Par exemple, une teneur plus élevée en bois peut améliorer l'aspect esthétique, tandis qu'une teneur plus élevée en plastique peut améliorer la résistance aux intempéries.

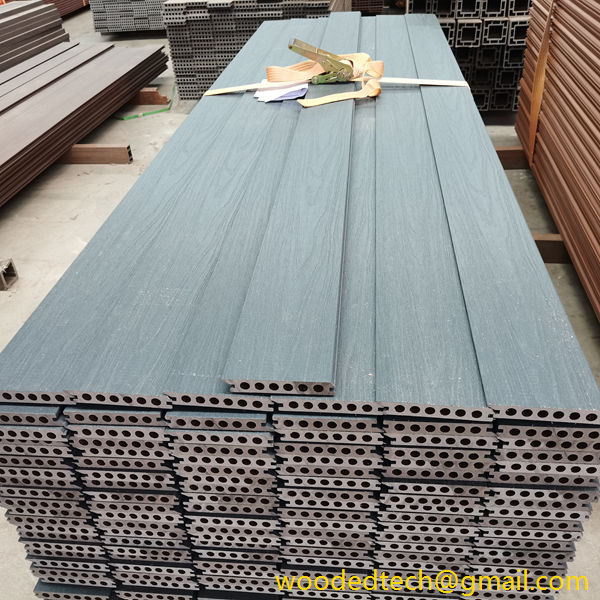

Après avoir été mélangés, les matériaux sont soumis à un processus appelé extrusion. Pendant l'extrusion, le mélange est chauffé et forcé à travers une filière pour former des panneaux WPC continus. Cette méthode permet un contrôle précis des dimensions et de la finition de la surface des panneaux. Le processus d'extrusion garantit également que les fibres de bois sont réparties uniformément dans la matrice thermoplastique, ce qui est essentiel pour obtenir des caractéristiques de performance uniformes sur l'ensemble du panneau.

Lorsque les panneaux sortent de l'extrudeuse, ils subissent un processus de refroidissement pour solidifier le matériau. Cette phase de refroidissement est cruciale, car elle permet de conserver la forme et d'éviter le gauchissement ou la déformation. Une fois refroidis, les panneaux peuvent être coupés à la taille voulue et soumis à des traitements supplémentaires, tels que la texturation ou la coloration de la surface, afin d'en améliorer l'aspect visuel. Diverses finitions de surface peuvent être appliquées, ce qui permet aux fabricants de créer une large gamme de designs imitant l'aspect du bois naturel.

L'un des principaux avantages des panneaux WPC est leur capacité à résister aux conditions climatiques difficiles. Le composant thermoplastique offre une excellente résistance à l'humidité, ce qui évite les problèmes de gonflement, de fissuration ou de pourriture qui sont fréquents dans les matériaux en bois traditionnels. En outre, les panneaux WPC sont résistants aux rayons UV, ce qui permet de conserver leur couleur et leur intégrité structurelle au fil du temps. Cette durabilité en fait un choix idéal pour les applications extérieures, notamment les terrasses, les clôtures et les bardages.

En outre, le processus de production des panneaux WPC peut être adapté pour répondre à des exigences de performance spécifiques. Par exemple, des additifs peuvent être incorporés dans la formulation pour améliorer la résistance au feu, les propriétés antifongiques ou la résistance aux chocs. Ces innovations élargissent encore la gamme d'applications des panneaux WPC, qui peuvent ainsi être utilisés dans divers environnements, des zones côtières à forte humidité aux régions arides aux températures extrêmes.

En termes d'entretien, les panneaux WPC offrent des avantages significatifs par rapport aux produits en bois traditionnels. Ils nécessitent un minimum d'entretien et sont faciles à nettoyer, car ils n'absorbent pas l'humidité et ne favorisent pas le développement de moisissures. Ce faible besoin d'entretien est particulièrement intéressant pour les propriétaires et les constructeurs, car il se traduit par des économies à long terme.

En conclusion, le processus de fabrication des panneaux composites bois-plastique est un mélange sophistiqué de science des matériaux et d'ingénierie. En combinant des fibres de bois recyclées avec des thermoplastiques durables, les fabricants produisent un matériau de construction polyvalent qui convient parfaitement aux applications extérieures par tous les temps. Le processus d'extrusion garantit une qualité et des performances constantes, tandis que la possibilité de personnaliser les formulations permet une large gamme d'applications. Alors que la demande de matériaux de construction durables et nécessitant peu d'entretien ne cesse d'augmenter, les panneaux WPC sont appelés à jouer un rôle de plus en plus important dans l'industrie de la construction. Leurs propriétés uniques permettent non seulement d'améliorer l'attrait esthétique des espaces extérieurs, mais aussi d'assurer une performance durable dans diverses conditions environnementales.